27

2025

-

06

提高球齿钎头合金齿抗碎裂能力的途径

钎头的使用寿命,直接影响凿岩成本。多年来,国外一些科研单位,一直把延长钎头的使用寿命作为研究的重要课题

一、前言

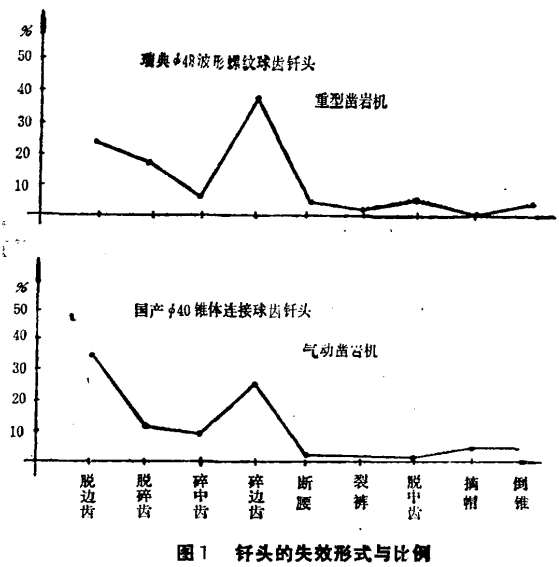

球齿钎头能承受大的冲击能,凿孔速度快、修磨周期长(或不修磨)、辅助工时短,在采掘部门应用日益广泛。在科研和生产部门的通力合作下,我国球齿钎头的研制取得了长足的进展,但与瑞典等国同类产品相比还有一定的差距。钎头的使用寿命,直接影响凿岩成本。多年来,国外一些科研单位,一直把延长钎头的使用寿命作为研究的重要课题。球齿钎头的使用寿命不仅与钎头的结构设计有关,而且还涉及到岩石类型等多方面的因素。钎头的失效形式是多样的,常见的有脱齿、碎齿、脱碎齿、断腰、裂裤、摘帽等。据现场初步调查,球齿钎头在使用中碎齿率是相当高的。图1是某工地所使用的球齿钎头在坚硬石英砂岩中失效形式的统计。从图中可以看出碎齿(尤其是碎边齿)是球齿钎头失效的主要形式之一。本文从球齿钎头的受力分析着手,根据弹性力学、断裂力学的观点,就防止球齿钎头合金齿的碎裂谈一点认识。

二、球齿钎头的受力分析与断裂判据

(一)受力分析

对球齿钎头进行受力分析是很重要的,其原因之一是钎头的合金齿的碎裂与钎头的服役条件有很大关系。分析时,主要应考虑钎头正面所受的冲击载荷,还应对钎头所受的弯曲扭转应力、合金齿所受的固紧力以及孔壁对钎头的反作用力等进行综合考虑。作用在钎头上的各力均属循环交变载荷。

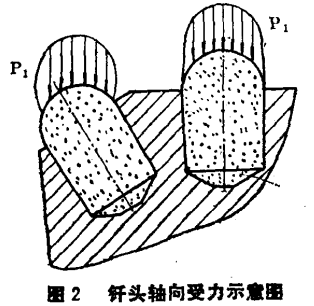

1.轴向冲击力P1

钎头冲击破岩时,岩石反作用于钎头,使钎头承受二反向冲击载荷,其方向沿钎头轴线。据观察,正常凿进时,球齿钎头凿入岩石后,其孔底的曲率与钎头端部的曲率基本吻合,岩石越坚韧,则吻合程度越好。由此可以推得钎头工作时,所受的轴向冲击应力沿合金齿的接触面是均匀分布的,见图2。P1值的大小与凿岩机类型、岩石类型等因素有关,其值可由解析法或电测法获得。

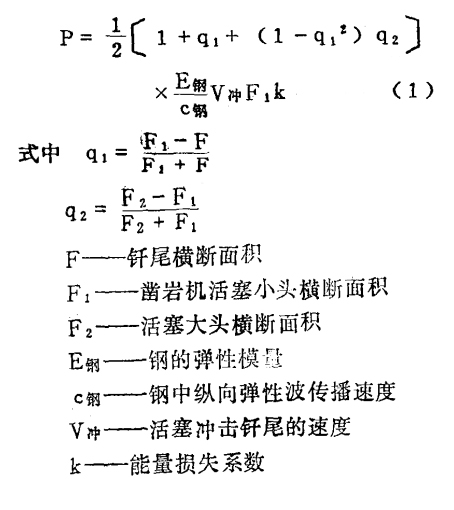

根据波动理论,钎头上所受的总冲击力可由式(1)计算[1]:

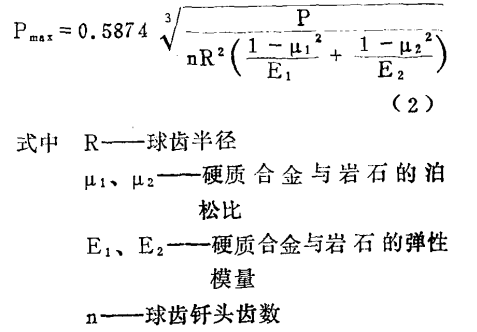

由式(1)不难求得轴向冲击应力P1值的大小。当冲击应力P1沿钎头轴线方向作用时,对半球齿球齿钎头,可将P1值沿球面分解成法向分力和切向分力。因边齿与钎头轴线有一倾角,法向分力值在球齿球体表面是变化的,力在齿内各部分的分布与传递极不均匀,球体的承载表面不与齿的轴线相垂直。由此可知,钎头齿、孔受力状态较为复杂,合金齿承受的偏心切向应力的作用是造成钎头边齿碎断的重要因素。根据弹性理论[2],最大接触应力可由下式近似计算:

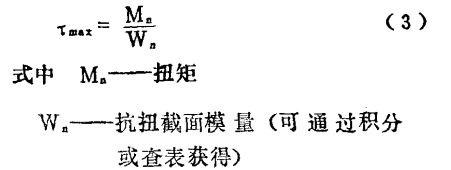

2.扭转剪应力τ

在凿岩过程中,钎头一方面冲击破碎岩石,一方面回转剪切破碎岩石,钎头周边总是与孔壁相摩擦,从而引起钎头的径向磨损。所以,钎头在凿岩过程中,同时受到交变扭矩的作用,使钎头体内产生一剪应力,其最大值可由下式确定:

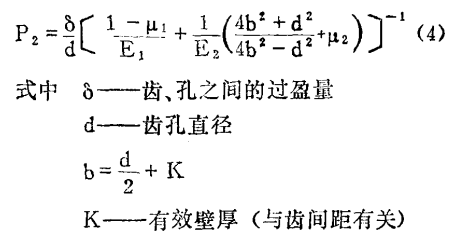

3.合金齿所受的固紧力P2

压配合固齿的球齿钎头,其固紧力的大小与过盈量有关。一般说来,过盈量加大,固紧力也随之增大。但固紧力的大小严格地说受钎头体的屈服强度σ以及固齿时齿、孔之间的受力状态等因素的制约。齿、孔之间的过盈量过小,易造成固紧力降低,引起合金齿脱落;过盈量太大,固齿时会使齿孔产生裂纹,固紧力减小,也会造成合金齿脱落。最佳过盈量,可由理论和实验确定。根据弹性力学中厚壁筒理论不难推得固紧力P2为:

(二)合金齿断裂判据

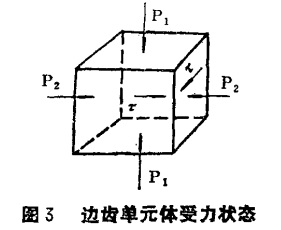

凿岩过程中,球齿钎头中齿首先完成破岩任务,受力状态相对较为简单。在试验中,我们发现,中齿很少碎裂。边齿破岩时圆周速度较大,要完成破碎较大体积岩石的任务,碎齿一般在边齿发生。所以我们以边齿作为研究对象。从边齿中取一微小单元体,其受力状态见图3。

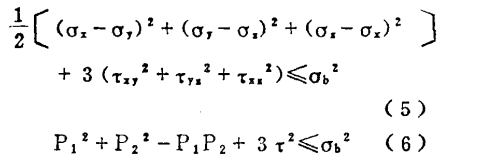

根据前面分析,可得单元体上各力的大小。这一单元体呈三向应力状态,我们可以采用Von Mises畸变能条件作为断裂判据,见式(5)。对于图3的情况式(5)可化为式(6)。

式(6)中符号的意义如前所述。σb可为硬质合金的抗拉强度,它一般为抗弯强度σbb值的40%左右。根据图3所示的受力状态,不难求得其主应力的大小和方向。

由于球齿钎头受力是复杂的,不论是理论计算还是实验室测定;各力的大小与实际工况均有一定误差。因而式(6)中合金齿的断裂判据只能对钎头的设计作一大致的估算。这一工作还有待于进一步地深入研究。

三、球齿钎头合金齿断裂分析

硬质合金属于脆性材料,在强烈动载的条件下,钎头冲击破碎岩石,同时它本身也承受同样大小的冲击反力。随着岩石的坚固性加大,冲击反力也增大,从而使合金齿碎裂。硬质合金表面和内部难免不存在缺陷,如孔隙、夹杂、脆性相等。这些缺陷相当于许多微小裂纹源,在冲击载荷作用下,微小裂纹源以极高的速率扩展,最后导致合金齿碎裂。根据材料力学的传统设计理论,只要钎头的工作应力σ≤许用应力[σ],则钎头工作是安全的。但这时假定材料是均质的,内部不存在缺陷和裂纹,没有磨损和腐蚀。显然这与实际情况不符。从合金齿断口分析可以看到,断口呈粗糙型,无疲劳区,属于快速脆断,见图4。

1.裂纹类型的确定

用断裂力学对合金齿碎裂进行分析时,首先要用无损探伤方法确定缺陷的大小、部位和形状。有时探出的缺陷不一定是裂纹,但为了安全,往往把它视为裂纹来处理。由于缺陷不止一个,因而必须考虑多个缺陷间的相互作用。另外,用无损探伤方法不能给出缺陷的具体形状,尚需具体分析。通过对钎头样品和残体的显微观察分析,发现硬质合金齿内部和表面缺陷可以看成许多轴线平行于轴向载荷的裂纹群和角裂纹。根据断裂力学缺陷群简化原理,首先把裂纹群简化成一组平面裂纹。在一组平面内的裂纹个数不多且间距较大的情形下,可用单个裂纹进行分析考虑。

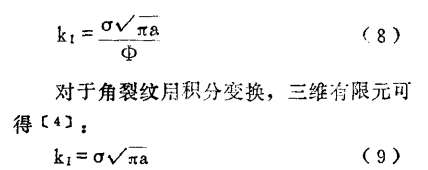

2.裂纹应力场强度因子确定

体内椭圆形裂纹可由下式确定[3]:

由于硬质合金属于脆性材料,裂纹在扩展时均无明显塑性变形,故式(8)、(9)均未考虑塑性区修正。

3.断裂判据

根据上面分析可以求得裂纹尖端应力场强度因子k1值。要使裂纹不扩展,则k1值必须小于裂纹失稳扩展的临介状态所对应的应力强度kIe,即:

kIc是一常数,它反映了材料抵抗断裂的能力,对于含钴9.5~15%的粗晶粒硬质合金来说kIc=58~64(公斤力/毫米³/²) 。

四、防止球齿钎头合金齿碎裂的途径

由上面分析可知,合金齿的碎裂不仅与其受力状态有关,而且受合金齿性能、岩性、钎头几何结构设计和凿岩操作技术等许多因素的制约。为防止合金齿碎裂,一般可以从如下几个方面综合分析考虑。

1.改善合金齿性能并消除孔隙

合金齿的质量与碎齿有很大关系。合金齿的性能是由多种因素决定的,一般要求合金齿具有良好的抗冲击性能,为减少合金齿的内部缺陷和裂纹源,使孔隙度趋近于零以降低k值,采用“热等静压”技术对此卓有成效。试验表明,球齿钎头合金齿采用“热等静压”技术处理后,其寿命约提高30%。

2.正确选择边齿倾角

较小的边齿倾角对提高边齿的抗冲击能力有利。适当减小边齿倾角,增加边齿外沿与岩石的接触面积还有利于边齿的自磨锐,并可提高球齿钎头抗径向磨损的能力。但过小的边齿倾角将导致齿根裸露过多,会削弱钎头体对边齿的承托力,也将影反比。质量。边齿倾角增大,合金齿、孔受力状态恶化,合金齿承受的切向弯曲应力增大。固齿工艺、钎头类型的不同,边齿倾角的选择是不同的。钎焊固齿要求较小的边齿倾角,冷压或热嵌固齿由于合金齿与钎头体为过盈联接,边齿倾角可稍大些。试验表明,前者选用10°~30°,后者选用30°~35°的边齿倾角是适宜的。

3.正确选择齿型、齿径、齿数和露齿高度

目前球齿一般采用半球齿和弹头齿。弹头齿比压较高,易凿入岩石,钎头凿速快,在岩石的磨蚀性不大,凿岩机冲击能不足的条件下适应性能较好,但其坚固性不如半球齿。设计时,边齿选择半球齿,中齿采用弹头齿,在凿岩中既能使凿速不致于下降过多,又能使边齿的抗碎裂能力有很大提高。

由式(2)、(4)可知,合金齿最大接触应力Pmax和固紧力P2均与齿径成反比。实践表明,齿径的略微加大,合金齿抗碎裂能力则有显著提高。现常用的齿径规格有10、12、14毫米等,最常用的齿径为10毫米,经无心磨床精磨后,其齿径为9.64~9.92毫米,中间齿与边齿相同。将边齿齿径加大到10.85~10.94毫米,而将中齿齿径减少至8.52~8.80毫米,在其它条件不变的情况下,将有利于增加边齿的坚固性和方便布俯。

齿数是球齿钎头最重要的参数之一。由式(2)可知,齿数增加能使单齿所受冲击载荷降低,碎齿率减小。齿数的选取应满足破岩有效、布齿可能、重磨方便、合金齿强度足够和碎齿率低等原则。并在凿岩实践中针对特定的条件,通过综合的技术经济效果对比之后慎重选取。

球齿钎头的齿冠露出高度过大,则齿根产生很大的切向弯曲应力,易使齿沿齿根碎断。齿冠露出高度过小,则凿速下降。一般露齿高度取4.8毫米,中齿可略小些。

4.正确选择固齿工艺,保证齿孔的加工精度

从球齿钎头受力分析可知,循环冲击载荷和偏载产生的切向弯曲应力以及扭转弯曲应力的叠加作用,是合金齿产生碎断的重要原因。因此,提高齿孔的加工精度,正确选择固齿工艺是防止边齿碎断的积极措施。钎焊固齿,应严格控制焊缝间隙(齿孔径差一般选择0.2~0.3毫米)、加热时间、焊温度、感应电流频率是降低合金齿焊接应力和减少热应力裂纹的有效方法。压配合固齿应正确选择过盈量、钎头体和压头硬度,保证齿孔的加工精度。从弹性理论可知,在齿孔表面形成压缩状态的残余应力,可使材料处于弹性状态的内压(也就是弹性状态下齿的固紧力)提高一倍。热嵌固齿由于过盈量控制和齿孔加工严格,并且消除了柱齿中的轴向力,其固齿效果优于冷压固齿。

5.对钎头体外表面进行强化处理

球齿钎头应用于硬脆性岩石效果很好,但在极坚韧和径向磨蚀性很大的岩石中,球齿钎头多因径向过度磨损造成边齿脱碎报废。采用涂层硬质合金齿,提高钎头体表面硬度和耐磨性,将有助于延长钎头寿命。

6.重视对球齿钎头使用技术的研究

正确使用钎头,应根据岩性、机型的不同,合理选择钎头的类型。球齿钎头钻凿软或中硬岩石时,一般是不需要修磨的。但在磨蚀性大的岩石中,合金齿磨损极快,当磨损钝台达到齿径的2/3时,合金齿受力恶化,此时钎头必须修磨。从断裂力学的观点来看,钎头的及时修磨,将有利于减少表面裂纹和防止裂纹扩展。瑞典Sandvik公司等,已广泛采用金刚石磨头修磨机具;国内对球齿钎头修磨机具的研制还处于探索阶段。在目前情况下,可用普通砂轮作“简易变齿型修磨”,即将钝球齿修磨成向心的楔形齿,其总寿命将是钎头第一磨次进尺的两倍。

上一篇

下一篇

上一篇

下一篇

相关资讯

暂无数据