29

2025

-

03

再论我国小直径钎具的锥体连接

由于采用旧式锥体连接的苏式老一字型钎头的传统影响,使许多钎具生产厂和采掘部门,持续半个多世纪对钎头锥孔和钎梢的工作与受力状况存在着误解,因而对国内科研部门早在1980年就提出的以新型锥体连接为特征的钎头、钎杆研究成果

1.落后、过时的苏式老一字型钎头

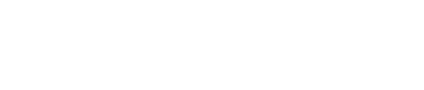

我国锥体连接小直径钎头的历史,是从上世纪五十年代初进口苏联钎头和引进苏联技术开始的。当时采用B25高碳钢钎杆,钎头外形尺寸为:钎头直径x高度x裤体外径=ф446x62xф38,锥孔尺寸为孔口直径x锥角x孔深=ф25x7°x32,镶BK-15旧式一字型合金片。其外貌和几何参数见图1。

该钎头高62mm,锥孔口直径25mm,孔深32mm,锥角7°,锥面直达孔底。所用B25钎杆钎梢小端直径中ф22mm,钎梢插深≤25mm。除材质、制造工艺、使用技术均较落后之外,其主要的几何缺陷有四点:

(1)锥孔太浅,孔底无直壁间隙区,使钎梢和裤壁受力恶化;

(2)相对翼厚值太小:固片不牢,炮眼不圆,几何形状稳定性差;

(3)排粉系统不良:大小端径差值小,排粉通道不畅,钻速慢,磨损快,易出现倒锥和圆柱化变形;

(4)旧式合金片几何参数不合理:刃弧半径和片高过大,易发生崩刃掉角,且合金有效利用率低。其综合结果是:钻速慢、寿命短、钢材与合金浪费严重。通常其硬岩寿命只有30m 左右,常以胀裤、裂裤、断腰、倒锥、圆柱化变形和脱碎片等方式早期报废。

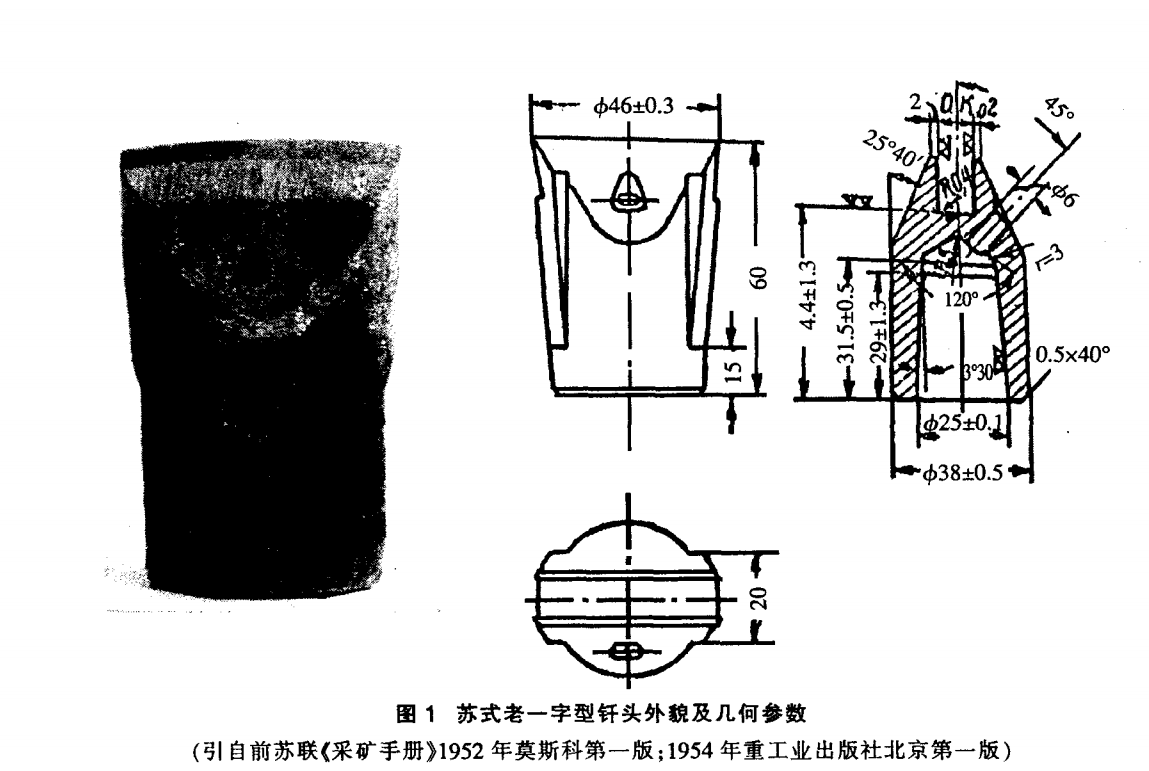

2.风靡世界的瑞典、日本钎头

上世纪六十至七十年代,B22合金钢钎杆逐步取代B25高碳钢钎杆而居于主导地位。瑞典、日本、芬兰和西欧国家的小直径片状系列锥体连接钎头(见图2),以其几何结构参数比较合理、材质优良、制造工艺先进和使用方法正确而风靡世界。以瑞典 Sandvik、Secoroc,日本《三菱》、《东洋》、《古河》《东芝》,西欧《Boart》,芬兰Kometa等著名钎具公司为代表,其产品牢牢地控制着国际钎具市场。

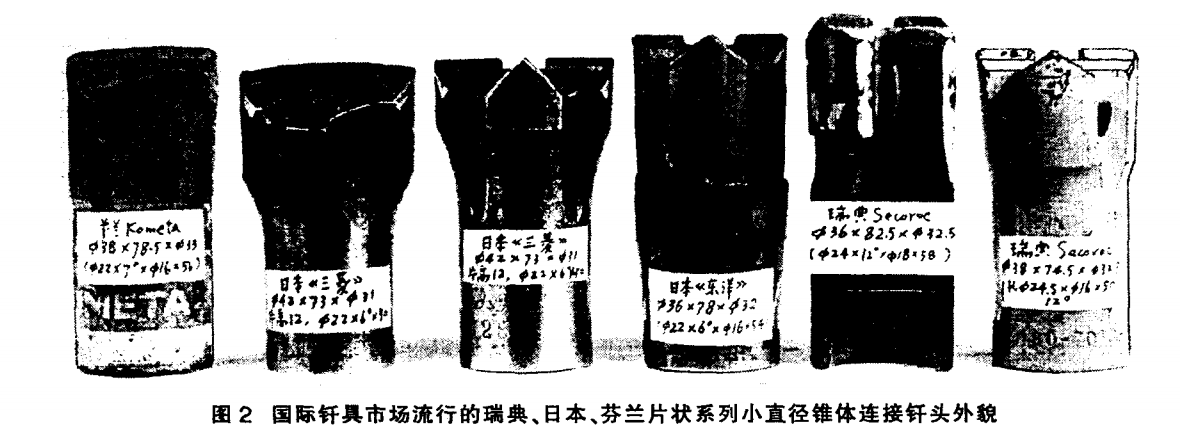

这些钎头直径为ф36~ф42mm,平均高度76.6mm(一字型 75.8;十字型 77),平均锥孔深度 53mm,平均裤体外径φ32mm(φ22 锥孔为ф31.75;φ25锥孔为ф32.5)。其几何结构参数的显著特点之一,是普遍采用了带直壁的深锥孔,使钎梢插人深度达到了34~47mm,又保证了钎梢与锥孔全锥面均衡接触,从而既降低了钎梢与锥孔表面的接触应力,又消除了钎梢工作时因出现“钻牛角尖”现象引起的前紧后松,和梢端局部应力集中。这种新型锥体连接参数,使看起来更为细长的钎梢,更加经久耐用。因为此时钎梢通过锥孔壁传递的凿岩机活塞的冲击力,在更大的梢孔接触面上被均匀分布了,钎梢与锥孔壁的弹塑性变形也相应减小,冲击能的有效利用率提高纯钻速增加。此外,细长钎梢还使梢孔之间的同轴度改善,连接可靠,拆卸方便(普遍使用卸钎器拆卸钎头),并能在提高钎头腰部裤壁厚度的同时,进一步降低了钎头裤体直径。总之,新型锥体连接参数总结了国内外半个多世纪的实践经验,能有效地提高钎头的穿孔速度,延长钎杆和钎头的使用寿命,改善工人的劳动条件,增进采掘作业的社会、经济效益。国际标准IS01718-1991规定的钎梢和锥孔连接参数见图3。

经验表明:锥角a愈小,胀裤力将增加连接可靠而拆卸较难:锥角α愈大,胀裤力减小,连接松弛而拆卸较易。通常小功率凿岩机多采用7°或更小一些的锥角;岩石较硬,凿岩机功率较大或钻车凿岩,多采用12°锥角,瑞典的经验还表明:为了更好改善钎梢与锥孔的连接质量,提高钎头锥孔的外观质量和防腐蚀能力,他们在对钎头锥孔壁喷涂锌、铝等软金属涂层的同时,还以+9'的偏差值,用精磨方法加工钎梢。

在精心设计、精心制作和正确使用条件下,瑞典小直径锥体连接十字型钎头在斯德哥尔摩花岗岩中的保证寿命,可达150m以上;而日本、芬兰一字型钎头的硬岩保证寿命,也可达100m以上。它们的穿孔速度也是一流的,正常报废残留刃高可降至8mm以下。

“感觉到的东西,我们不一定理解它。只有理解了的东西,才能更深刻地感觉它。”瑞典、日本钎头能以其一流的内在质量、外观质量、包装质量和高昂价格风靡世界,皆源于一丝不苟的科学态度。对此,我们应当如芒在背,及早猛醒。

3. 新型锥体连接的梢孔受力分析

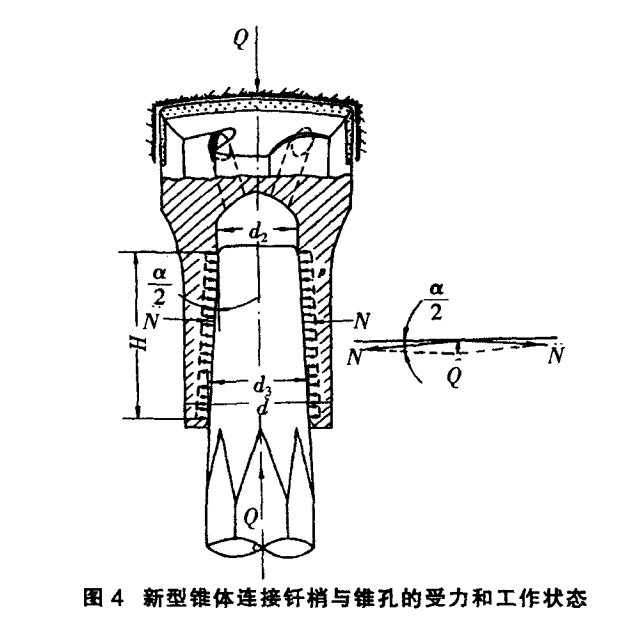

新型锥体连接钎梢和锥孔的工作与受力状态,如图4所示。

由于裤体钢材为塑性材料,按第三强度理论,裤口内壁危险点的近似计算应力

(1)式可以定性地说明:胀裤或裂裤的发生,首先涉及到岩性、凿岩设备、气压、轴推力等,这属于合理选择钎头,使之与工作条件相适应的间题,实质上是钎头品种的系列化问题;其次,涉及到破岩效率(纯钻速高低)裤体几何结构(钎梢插深、锥孔角度、裤壁厚度)钎头体钢材的强度,这是由钎头几何参数、材质和制造工艺所决定的钎头本身的质量问题;最后,涉及到钎梢与锥孔的配合精度、钎梢与孔壁之间的密合程度、装卸钎头的方式、合理的钎头修磨规范、凿岩工技术熟练程度等,这属于使用技术方面的问题。显然,当其他因素固定时,钎头高度不够,锥孔偏浅,锥孔底几何结构不合理,钎梢插深日值过小,是导致胀裤裂裤、断腰、断梢的重要原因。

4.1980年以来我国小直径锥体连接钎头的四次技术突破

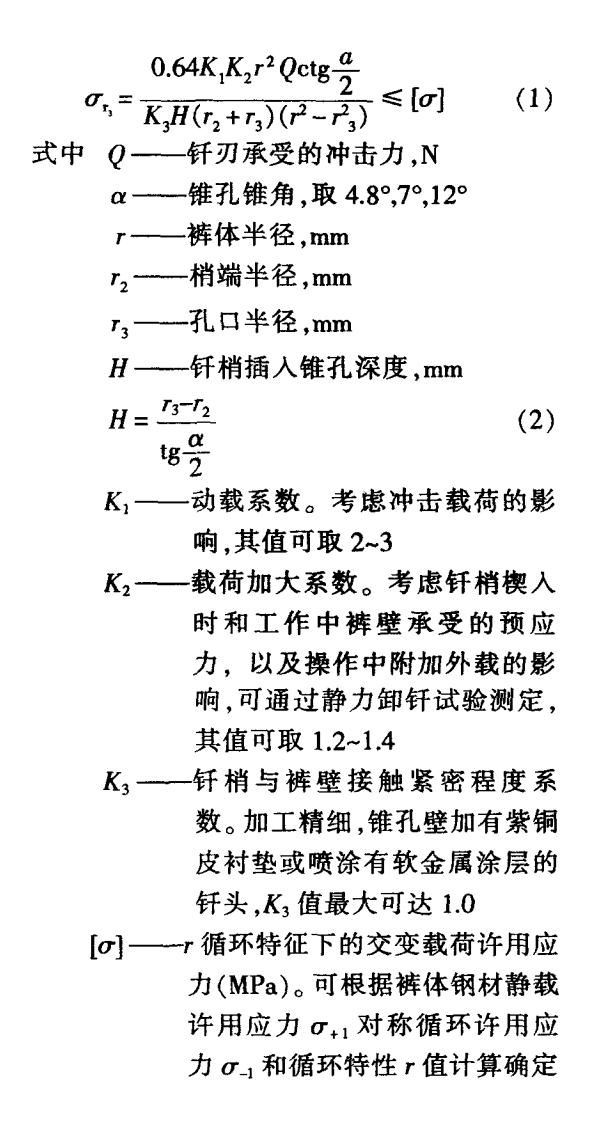

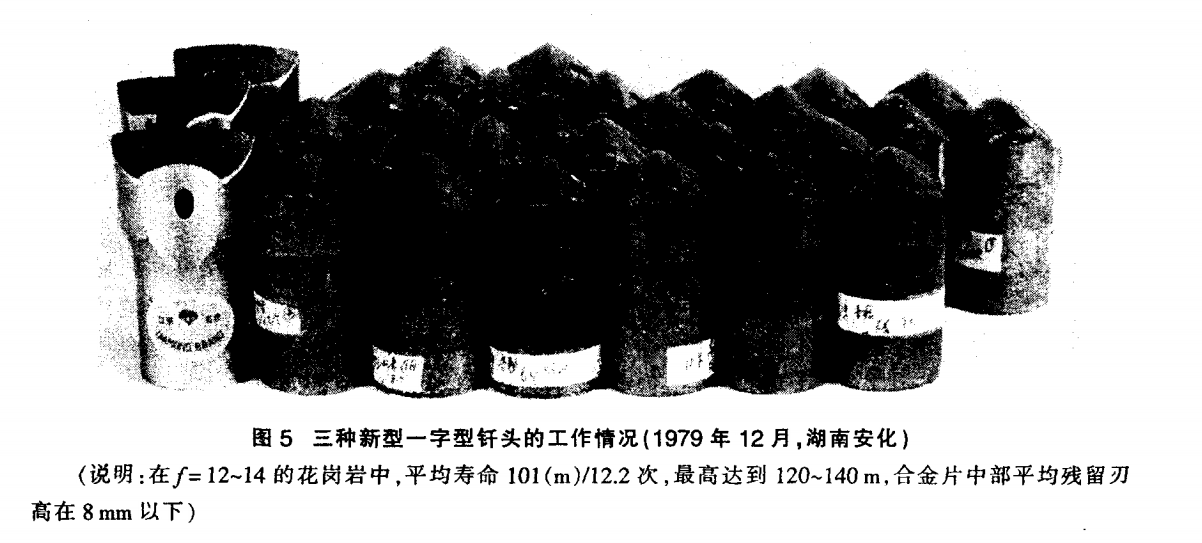

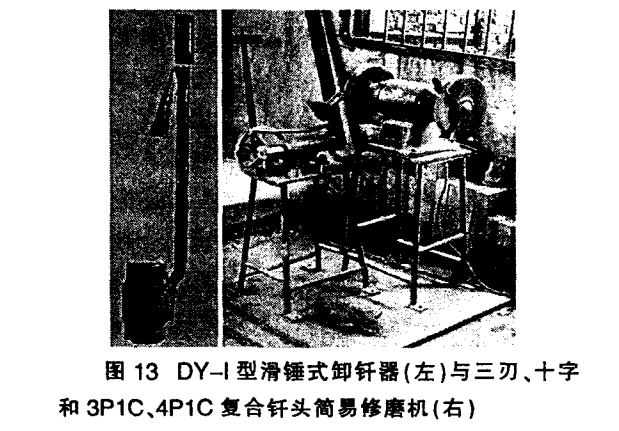

应当说,我国钎具科技界对旧式锥体连接苏式老一字钎头在质量、品种方面的落后状况,早在上世纪六十年代就已注意到了。为此,在几何结构参数、材质、制造工艺、使用技术四个方面,进行了长期的综合研究,取得了突出的成绩。1978年科学春天到来之后,在“淘汰老一字钎头,消灭手锤卸钎”的口号下,1980年地质部组织了“新型硬质合金钎头及使用技术的研究”项目鉴定会,提供了三种新型一字型钎头、两种新型十字型钎头和DY-I型滑锤式卸钎器产品,其使用效果达到了同类瑞典、日本产品水平,取得了我国片状系列锥体连接小直径钎头现代化事业的第一次技术突破。现已遍及全国的新型马蹄一字型钎头,即以此为起点。图5、图6,反映了七十年代末我国新型小直径钎头就已达到的水平:一字型钎头硬岩寿命超过100m;十字型钎头硬岩寿命大于150m。这一指标,已经稳定地达到七十年代末瑞典Secoroc公司在技术座谈中提出的保证寿命水平。

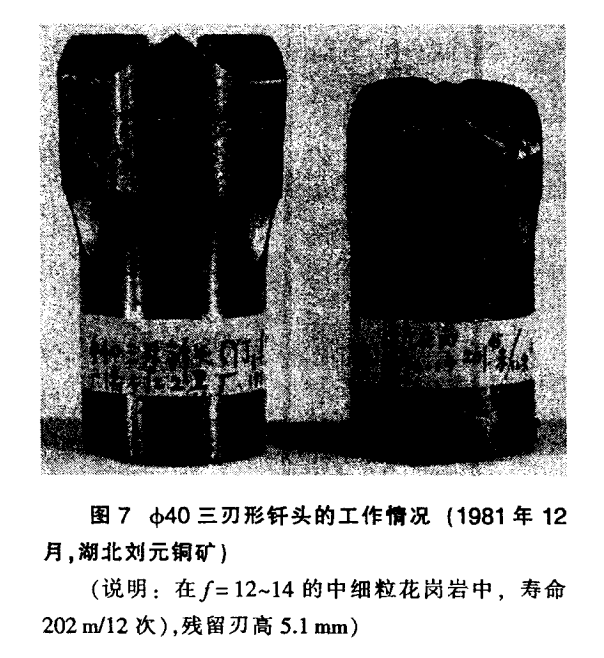

1984年,地矿部召开了“沉底式感应钎焊小直径球齿及三刃形钎头的研究”项目鉴定会。会议文件提供了我国首创的φ32、434、ф36、ф38、ф40、42、ф45、中48mm三、四、五、六、七齿全系列沉底式感应钎焊固齿锥体连接小直径球齿钎头(中国专利号:ZL85102269.3)和ф32、ф34、ф36、ф38、ф40、ф42、ф45mm实芯结构三刃形钎头。在![]() =12~14的花岗岩中:中40四、五齿球齿钎头平均不磨寿命大于80m;ф40三刃形钎头全磨次平均寿命大于120m。“沉底式感应钎焊固齿工艺”的突破,使我国小直径球齿钎头在直径系列、品种、固齿牢度、综合效益等方面,超过了瑞典同类产品,受到了外商的赞誉和国内同行的普遍欢迎。迄今为止,我国小直径球齿钎头80%以上皆采用此种工艺。《五岭》《金龙》《成探》、《开宇》《金箭》《国松》等众多牌号小直径球齿钎头,在国内外均打出了好成绩。440五齿和三刃形钎头的工作情况,见图7、图8。

=12~14的花岗岩中:中40四、五齿球齿钎头平均不磨寿命大于80m;ф40三刃形钎头全磨次平均寿命大于120m。“沉底式感应钎焊固齿工艺”的突破,使我国小直径球齿钎头在直径系列、品种、固齿牢度、综合效益等方面,超过了瑞典同类产品,受到了外商的赞誉和国内同行的普遍欢迎。迄今为止,我国小直径球齿钎头80%以上皆采用此种工艺。《五岭》《金龙》《成探》、《开宇》《金箭》《国松》等众多牌号小直径球齿钎头,在国内外均打出了好成绩。440五齿和三刃形钎头的工作情况,见图7、图8。

1987年,地矿部主持的“极坚韧岩石用中小直径特重型钎头”鉴定会,在中国地质大学(武汉)召开。研究报告中包含有两种锥体连接的小直径一字和三刃形特重型钎头。该系列钎头是针对单轴抗压强度op>300MPa的极坚韧矿岩而设计的,为此专门研制了坚韧耐磨的K610型凿岩合金,并在我国冲击凿岩领域首次使用了热等静压烧结技术。该钎头在全国闻名、世界罕见的单轴抗压强度高达463MPa的四川泸沽铁矿极坚韧富铁矿石中,首次实现了直径、刃高正常工作报废平均寿命达15m以上,超过攻关指标两倍,与瑞典、日本钎头的工作情况对比,见图9。该系列钎头的研制成功,使我国锥体连接钎头的质量水平,攀上了一个新的高峰。现在我们才可以说:世界上的任何岩石,我们都能较有把握地对付。

(说明:在该矿1号矿体208穿脉右帮同一地点,极坚韧富铁矿石单轴抗压强度463MPa,用7655型凿岩机凿孔:中国特重型φ40一字钎头平均寿命15.5m/8.33次;瑞典φ38十字钎头平均寿命0.64 m/1次;日本《三菱》φ44十字型钎头寿命1.75 m/1次。四川省冶金厅小钎头寿命攻关指标为5m)

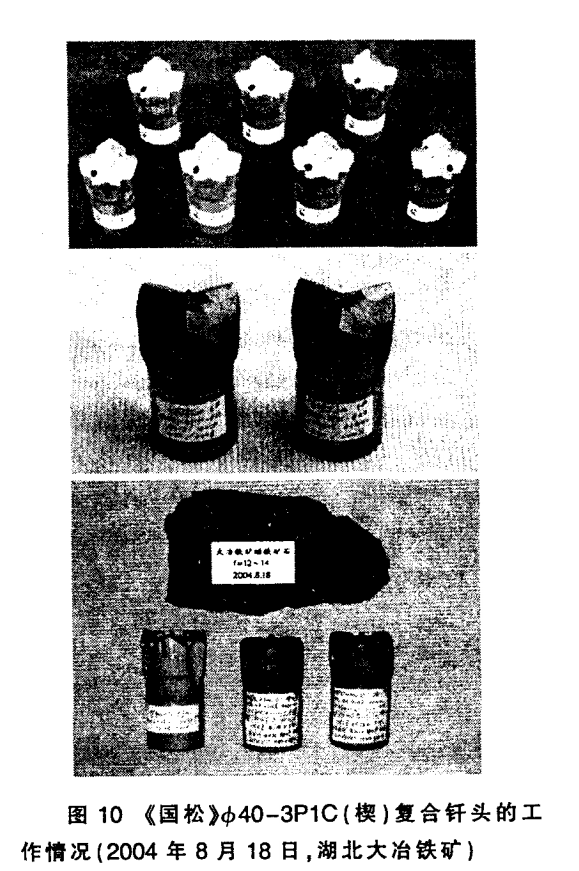

1996年以来,在综合研究刃片和球齿系列钎头各自优缺点的基础上,中国地质大学武汉)研发成功新一代硬质合金复合片齿型系列钎头(中国专利号:ZL96203054.6),并于1997年列为国家重点新产品,2002年纳入国家钎头标准《CB/T6480-2002》。该系列钎头兼有刃片与球齿钎头的优点,刃齿受力状态好,破岩效率高,重磨周期长,几何形状稳定合金有效利用率高,残留刃齿可全部回收利用,其性价比指标比同直径刃片和球齿钎头有大幅提升,现已批量进人市场,正逐步为众多采掘部门所欢迎。图10所示,是《国松》牌φ40-3P1C复合钎头在大冶铁矿的工作情况。

(说明:在f=12~14的磁铁矿石中用7655型气动凿岩机凿孔未完平均寿命已达136.9m45次,平均残留刃高10.7mm,工作正常可续用。其全次寿命可达250mm左右,为该矿原用马蹄一字型钎头工业统计寿命的3倍。而其价格仅为一字型钎头的1.3~15倍,可有效降低凿岩成本,改善工人作业条件,并减少砂轮消耗和降低钎头重磨费用。凿岩工反映:“复合钎头好开眼,钻速快,寿命长,值得大力推广使用”。图10上幅照片,为原中国地质大学飞龙钎具厂供给湖南水口山、柿竹园矿的《飞龙》Ф42-4P1C复合钎头;图10中幅照片,为武汉国松钎具公司2008年2月供给遵义锰矿的《国松》牌Ф42-3P1C复合钎头。该矿从1998年至今,已将复合钎头列为首选进货商品)

上述锥体连接钎头的四次技术突破,在钎头几何结构参数设计方面,均采用了带直壁孔底的深锥孔,钎头高度为70~76mm,锥孔深度为47~50mm,钎梢插深33~36 mm,中22x7°锥孔钎头裤体直径为中φ32+03~φ33+03mm。

5.1964年以来,我国锥体连接钎杆的发展

我国从上世纪五十年代初开始,由抚顺钢铁公司最早采用有缝普钢毛管“铸管法”生产T8、T8Cr钢B22、B25高碳钢钎杆,供0M-506、01-30、YT-25、YT-30等气动凿岩机使用。B22钎杆寿命不足30m.B25钎杆寿命也仅30~50 m。

1964年,抚顺钢铁公司与北京地质学院、长沙矿山研究院合作,试制我国首批55Si2Mo(仿苏)、95CrMo(仿瑞典)、30CrMn-Mo(仿美)B22、B25“铸管法”合金钢钎杆,在河北寿王坟铜矿进行了近半年的井下工业试验。在f=10~12的硅质灰岩和花岗岩中,用YT-30型凿岩机凿孔:两组不同工艺18高碳钢B22钎杆平均寿命23.1m/支;4组不同工艺55Si2Mo钢B22钎杆平均寿命38.3 m/支;两组不同工艺95CrMo钢B22钎杆平均寿命75.1m/支;两组不同工艺30CrMnMo钢B22钎杆平均寿命35.8m/支。与此同时,两端调质的55Si2Mo钢B25钎杆,平均寿命132.0m/支;钎柄油淬的T8钢B25钎杆,平均寿命54.0m/支。1965年7月,由长沙矿山研究院、北京地质学院、寿王坟铜矿提交了《高强度合金钎钢生产试验报告》;1965年9月,由北京地质学院起草了《高强度合金钎钢的试验研究总结报告》并受抚顺钢铁公司委托,起草了我国第一份包含有ZKT8.ZK55Si2Mo、ZK95CrMo等3个钢号,和B19B22、B25、B28、B32六角与D28、D32、D38圆形等8个系列钎钢产品的《凿岩用中空钎钢使用说明书》。以上技术文件于1965年9月同时上报冶金工业部和地质部,以及抚顺钢铁公司、长沙矿山研究院、北京地质学院、寿王坟铜矿领导。报告提出了推广使用95CrMo、55Si2Mo钢替代T8钢钎杆的具体意见并“建议领导部门组织有关生产、研究、使用等专业领域的力量进一步研究建立符合我国资源、技术条件的,我国自己的钎钢体系”从此拉开了我国以合金钢钎杆更新碳素钢钎杆的序幕。

1966年,冶金部组织了以北京钢铁研究院翁宇庆同志为首,包含有徐曙光、董鑫业等同志参加的“冶金工业部钎钢技术工作队”经过1966~1967年的紧张工作,试炼了7个钢种,采用了4种轧(拔)制工艺,在寿王坟铜矿对30组351根D32接杆钎杆进行了凿岩试验;对11组69根B22六角钎杆进行了凿岩试验。40MnMoV钢D32钎杆平均寿命稳定在300m/根左右;35SiMnMoV钢 B22 锥体连接钎杆平均寿命达到了114.8m/根的新水平(见1967年1月冶金工业部钎钢技术工作队《钎钢试验阶段总结》)。此项工作一直延续到1969年。“文革”后期,在原钎钢工作队的工作基础上,1972年冶金工业部成立了包括北京钢铁研究院、贵阳钢厂、新抚钢厂、广东工学院等单位组成的“冶金系统钎钢技术协作组”,继续进行第二代Si-Mn-Mo系合金钢钎杆钢种、冶轧、制钎工艺的试验、筛选与应用推广工作。1975年1月,出版了《钎钢译丛》5卷;1980年4月,以《钎钢》一书为标志完成了以55SiMnMo、35SiMnMoV、40MnMoV合金钢合金毛管“铸管法”B22、B25钎杆,更新原用T8、T8Cr钢B22、B25高碳钢钎杆的换代工作。

1982年5月,冶金工业部组织了湖南涟源钢厂完成的《热穿孔-热拔法中空钎钢轧制工艺》的技术鉴定。该工艺的优点是省去了芯材制备和抽芯工序,工艺流程比较简单。所产ZK55SiMnMoB22、B25钎钢中心孔比较圆正,成材率高,生产成本较低。此后,湖南涟源钢厂、新抚钢厂一直长期沿用此工艺生产B19、B22、B25六角钎杆。不足之处是钎钢中心孔壁的螺旋纹与拉拔张力对钎杆的使用寿命有不利影响。

1985年11月,冶金工业部组织贵阳钢厂完成了《高精度优质钎钢生产工艺》的技术鉴定。为解决合金毛管“铸管法”钎钢心孔不圆、压缩比不足、品种规格不全的缺陷,并为生产质量、品种达到国际先进水平的“钻孔-带芯热轧法”钎钢作好了技术准备。但因种种原因,这项技术改造当年未能继续完成。

1988年6月,由中国地质大学(武汉)湖北咸宁矿山机械厂、中南工业大学粉末冶金厂、湖南涟源钢厂、武汉铜材厂共同发起成立了我国钎钢钎具行业第一家股份制企业--湖北华夏凿岩机具股份有限公司,由张国榉研究员出任董事长兼代理总工程师叶凌云高工担任总经理。为解决将于1994年开始大规模土石方开挖工程的三峡工程钻车凿岩重型钎具国产化难题,经过5年的艰苦努力,1993年12月,由湖北省科委组织了华夏公司完成的《凿岩钎杆用中空钢热穿-热轧法生产工艺及生产线》的技术鉴定。该生产线可生产H19、H22、H25、H28、H32、H35mm六角和D32、D38、D45、D51mm圆形全系列中空钎钢。所产《青龙》牌18CrNi3MoV 钢R38-H35x5525-R32隧道钻车钎杆,以及T45(内)T51(内)-D45、D51x3660-45(外)、T51(外)露天钻车快换钎杆,在花岗岩中的凿岩寿命达到1200~1500m支,接近瑞典Sandvik公司同类产品水平,但价格约为进口产品的1/3,很快使进口产品退出了三峡工程、小浪底电站、溪洛渡电站等国家重点工程。由于逐步应用“超级钢”冶轧技术,采用优质连铸连轧钢坏料提高了钢质标准和钎钢压缩比指标,制钎工艺采用了整体正火与抛丸强化,所产《青龙》牌“热穿-热轧法ZK55SiMnMoH22mm锥体连接钎杆,花岗岩使用寿命可稳定在100m/支以上,性价比指标大幅提升。但因该生产线产量有限,长期以来均一直以生产大直径重型钎杆为主。

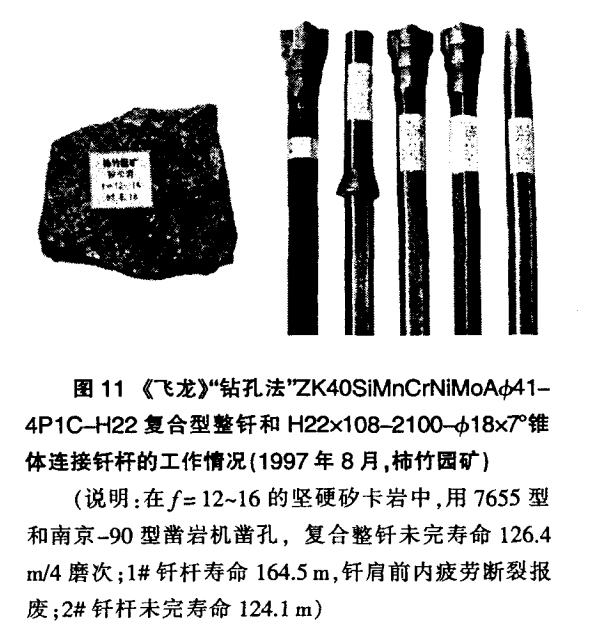

1991年11月,由中国地质大学(武汉),大冶钢厂、中科院金属研究所承担的“新型高强度优质钎钢的研制”项目,先后纳入了湖北省和地矿部科研计划。经过与北京钢研总院华夏公司、涟源钢厂、贵阳钢厂、长江工具厂等单位通力合作,针对55SiMnMo、95CrMo40SiMnCrNiMo钢种,集中对锥体连接钎杆和整钎用量最大的H22mm中空钎钢,进行了钢种成分、冶炼方法、轧制工艺、制钎工艺的多方案对比筛选。前后历时6年,通过12炉7 轮、数十批次的新品试制、检测与现场工业考核,所产《飞龙》牌“热穿-热轧法”“钻孔法”H22ZK40SiMnCrNiMo钢锥体连接钎杆和φ40-4P1C、3P1C复合形整钎(经井炉整体亚温正火处理),在f=12~14(单轴抗压强度бD=150~200MPa)的花岗岩中,平均寿命稳定在150m/支以上,受到了湖北、湖南、河南、山东、山西等众多金属、煤炭矿山的普遍欢迎。1994年10月,以《我国第三代B22ZK40SiMnCrNiMoA新型钎杆问世》和《新型高强度优质钎钢钢种 40SiMnCrNiMOA》两篇论文为标志,为我国H19、H22、H25mm等小直径锥体连接钎杆和整钎新的升级换代,奠定了坚实的技术基础。图11所示,是《飞龙》H22ZK40SiMnCrNiMoAф41-4P1C复合型整钎,和H22x108-2100-18x7°锥体连接钎杆在湖南柿竹园铅锌矿的工作情况。

1999年底,为解决“热穿-热拔法”H19、H22、H25钎钢心孔壁的螺旋线微裂纹问题新抚钢厂创造了一种新的“浮动芯棒”拉拔技术,将原来的“热穿-热拔法”工艺,改造成了新的“热穿-带芯热拔法”工艺。所产《抚新》牌H19、H22、H25ZK55SiMnMo体连接钎杆,质量与性价比指标有较大幅度提高。尤其在我国东北地区,拥有很高的市场覆盖率,2004年以来,湖北《田野》钎钢钎具集团和有关专家,针对我国轻重型钎杆质量与性价比指标的进一步升级,提出了实现H22mm锥体连接钎杆硬岩寿命300m,H35、D45D51mm钻车凿岩钎杆硬岩寿命3000m的攻关指标。为达到此目的,明确地提出了充分应用现代“超级钢”冶炼技术,分不同档次,全面采用抗拉强度达到1500MPa级以上,具有“超纯”“超细”“窄带”特征的连铸连轧合金钢坯料。例如H19、H22、H25、H28等轻型六角钎钢用55SiMnMo、40SiMnCrNiMo,以及H 32、D32、H 35、D38、D45、D51、D60、D68、D70等重型钢用35SiMnMoV、20Si2Mn2CrMoV、18CrNi3MoV、23Cr2Ni2W、23Cr2Ni2WMoV钢,并为此提出了全新的钎钢钢质标准。现在,《贵阳》《三占》《三山》牌“钻孔法”钎钢《田野》牌“热穿-带芯热轧法”钎钢,《抚新》牌“热穿-带芯热拔法”钎钢,正以不断创新的技术,加速向着这一体现世界前沿水平的目标迈进。

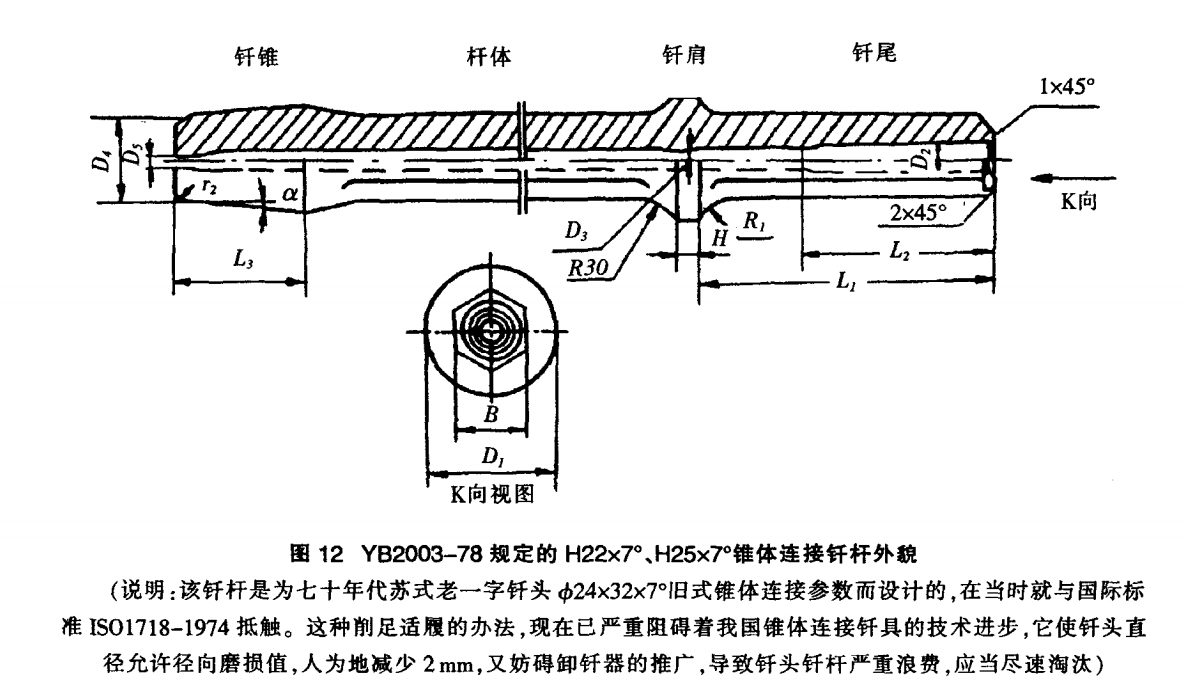

6.淘汰H22、H25锥体连接钎杆锻制钎梢工艺

图12所示,是YB2003-78规定的H22x7°、H25x7°旧式锥体连接钎杆的外貌。七十年代末,我国凿岩用锥体连接钎杆,已进入用B22ZK55SiMnMo合金钢钎杆取代H25高碳钢钎钢的时期,而当时全国钎头生产厂和采掘部门,仍然是φ24x7°x32旧式锥体连接的苏式老一字型钎头的一统天下。合理的作法应当是改变钎头锥孔设计,采用φ22x7°锥孔,来配合H22x7°钎梢。由于历史的局限YB2003-78采用了把H22杆钎梢镦粗来配合φ24x7°锥孔的办法。这种一开始就是削足适履的落后办法,不但与国际标准IS01718-1974、IS01718-1991 抵触,也与凿岩用中空六角形钎杆的国家标准CB648186、GB6481-94、CB6481-2002的主导条款相抵触。这种锻制钎梢已统治我国采掘工业30年,相沿成习,现在仍占全国成品钎杆产量的80%以上。锻制钎梢的主要缺点有四:①几何尺寸精度和表面糙度低,不能满足现代锥体连接的配合需要,不能实现钎梢与锥孔的正确连接。而这一要求,是延长钎杆和钎头使用寿命、提高冲击凿岩能量传递效率所绝对必须的;②人为的使锥体连接钎头锥孔口和裤体直径加大了2mm,亦即使钎头直径允许的径向磨损值减少了2mm。这使按炸药包直径与起爆方法确定合理直径的锥体连接钎头的理论寿命,约降低30~50%。这导致钎头消耗量的剧增和严重的浪费;③妨碍卸钎器的推广使用,不能实现钎头的正确拆卸,也不能保证钎头的及时重磨。众所周知,从1980年正式开始推广使用 DY-型卸钎器拆卸钎头以来,时间已经过去了28年,在锻制钎普泛滥的我国采掘工业部门““推广新型锥体连接钎头,消灭手锤砸打卸钎”的口号,仍基本上是一句空话。由此造成钎头钎杆早期丢失损坏与合金、钢材的严重浪费,对凿岩工人和国家都是沉重的负担。在技术、资源、劳务、价格方面本具优势的我国锥体连接小直径钎头,也因这种普遍的粗制滥造和不合理使用导致采掘成本增加,价格提不起来,质量每况愈下;外销方面,也因这种整体制造使用水平低下,而难以在国际市场树立形象;④锻制钎梢破坏了钎杆金相组织的整体均匀性,对钎杆寿命有不利影响。经过控轧、控冷的合金钎钢,杆体表面硬度可控制在HRC30~40之间,精车或精磨的机加工钎梢,可以直接使用。锻制钎梢即使采用中频感应加热,也难以将加热温度准确控制在1150C以内,难免引起梢端表面氧化、脱碳。锻后的钎梢各厂均未再作处理,仍保留着高温锻造和冷热界面处的不利金相组织。凿岩过程中,沿着钎杆长度方向,最大拉压应力分布两端大,中间小。通常梢端应力又比柄端稍高,尤其当钎头磨钝、梢孔连接不好、向下干式凿岩时,梢端应力会急剧增大,这时锻制钎梢或钎梢附近的杆体,更易发生早期断裂。有人认为锻制的粗短钎梢不易折断,但实际上断梢只发生在锥孔里面或孔口处,孔外的钎梢再粗也没有作用。如果钎头直径增加、凿岩机冲击功加大,需要使用φ24、φ25mm锥孔,那就应当按照国际通用的系列化目标,直接选用H25钎杆,而不应用H22 钎杆去镦粗钎梢。国内外大量实践证明,这种情况下,只镦粗钎梢不能解决问题。φ22、φ25锥孔分别适用于H22、H25钎杆的总体规律,是经过国内外同行反复证明了的,并且已纳入国际标准和国家标准,不应当因循局部的旧习惯而改变。

例如,1991年山西大同某花岗岩采石场的经验,证明了新型锥体连接的细长钎梢,使用效果明显优于旧式锥体连接的粗短钎梢。该采石场向下干式凿孔:用日本φ38一字型钎头(锥孔口φ22x6°,孔底φ18,孔深50,带紫铜皮衬垫)配日本SKC11(95CrMo)钢H22锥体连接钎杆(钎梢规格φ18x6°),钎梢小端插人锥孔直壁界面,钎梢插深38.2mm,因梢孔壁受力均匀,钎钢和钎头钢体材质也较好虽然裤口壁厚只有4mm,但从未发生断梢和钎裤胀裂;相反,原用国产铸管法55SiMnMoH22锻制钎梢的“大脑袋”锥体连接钎杆(钎梢规格φ19x7°),配φ22.5x7°x45锥孔的φ40钎头,钎梢插深为28.6 mm,钎梢虽较粗壮,却因出现前紧后松的“钻牛角尖’现象,在钎梢端部7~8mm处频繁发生钎梢断裂。

人们还常有这样的经验:钎梢端面停留在锥孔锥面之内的旧式锥体连接,当工作时间较长,梢端紧紧夹在钎头锥孔顶部(钎头钢体材质好,锥孔底壁不出现台阶)此时虽未发生断梢,但用手锤或卸钎器卸钎头时,梢端约10mm处也常常会突然断裂。有时,粗短钎梢还导致钎头早期脱落或早期裤体损坏这时钎梢虽然未断,但也必定同时损坏无疑,锻制钎梢还常发生梢端水孔闭塞,大批量生产难于质量达标。

总之,H22、H25钎杆锻制的粗短钎梢,是在我国计划经济年代特定历史条件下的畸形产物,在理论上、实践上都是站不住脚的世界上也没有先例。它已经严重地阻碍着我国锥体连接钎具的技术进步,人为地给生产和使用部门造成混乱,每天都在给国家带来损失,应当尽速予以淘汰。近两年来,贵阳特钢公司正决心不断增加《GB6481-2002》中φ18x7°机制钎梢的H22mm成品钎杆产量,这是加速国产锥体连接钎杆现代化的重大措施之一。现在,我们反过来要提醒众多生产小直径锥体连接钎头的企业,必须及时跟上这一改革步伐,生产符合国标要求的φ22x7°锥孔的钎头,并努力为采掘部门配备DY-1型卸钎器,这将是一件利国利已的大事。

7.锥体连接钎具合理的使用技术

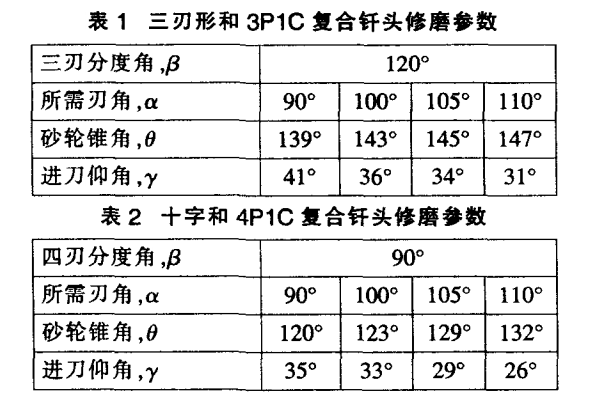

为了充分发挥锥体连接钎头和钎杆的使用寿命潜力,必须采用合理的使用技术规范,并配备相应的辅助机具。除合理的凿岩工资职与凿岩机操作规范外,最重要的使用技术包括三点:①正确连接。在合格的机制钎梢与锥孔基础上,确保钎梢杆插人深度直达锥孔的直壁界面。为保证梢孔使用过程中全锥面均匀紧密接触,建议锥孔内热喷涂锌铝软金属涂层,并使钎梢的锥角比钎头锥孔锥角大9'。例如,H22 钎杆配φ22x7°锥孔钎头的梢端尺寸为φ18x7°09’从而可以彻底消除前紧后松的“钻牛角尖”现象,以防止断梢发生;②正确拆卸。坚持使用 DY-1型卸钎器拆卸钎头,严禁过去习惯的手锤砸打卸钎。多年的经验证明,该卸钎器比日、德、英、芬兰、瑞典等各国卸钎器产品先进实用。本文中历次工业考核所提交的钎头残体照片,均无例外地全部使用 DY-I型卸钎器拆卸钎头;③合理修磨。适当地“勤磨少修”禁止打钝钎头。应使合金钎刃边沿5mm处磨钝刃宽Δ钝<2.5~3mm。可以选用中软的粒度46~60目绿色碳化硅成型砂轮湿磨。根据岩性变化,需要选择不同的钎头刃角时,可按表1、表2提供的修磨参数实施。相应配置的辅助机具,见图13。钎头生产企业和需大量修磨钎头的采掘工业部门,可直接向砂轮厂定购成型砂轮。如果采掘现场无专用成型砂轮修磨机,也可配用有经验的专职修磨工,利用普通平砂轮机单刃修磨。也可用金刚笔或废钎头,把砂轮打磨成相应锥角(θ)的成型砂轮后手工修磨。

8.坚持走质量效益型的路,为我国锥体连接钎具大批量走出国门而奋斗

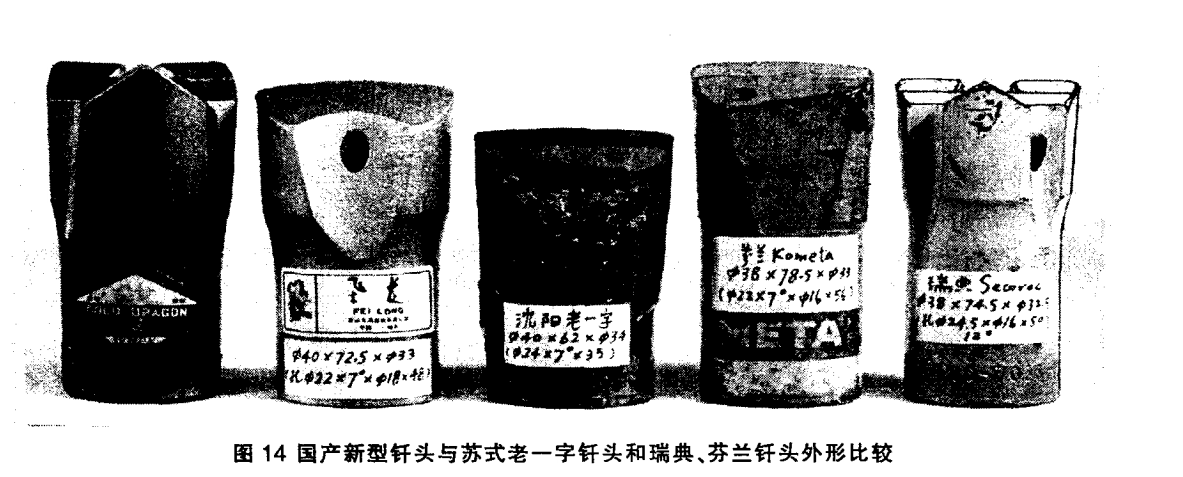

综上所述,我国小直径锥体连接钎具,经过改革开放“三十年生聚”,已经取得了技术上的长足进步。严格按照科研成果精心制造的产品,已不断获得外商好评。我国在资源劳务、价格方面拥有的优势,更是瑞典、日本同行所不能比拟的。只要我们幡然猛省,采取断然措施,在内在、外观、包装、服务质量方面狠下功夫,具有中国特色的优质刃片、球齿、复合型系列锥体连接钎头和钎杆,以及正应运而生的小直径硬质合金整体钎子,必能在国际钎具市场异军突起。这也是解决国内小钎头市场饱和、迫使部分企业以偷工减料的劣质产品进行恶性价格竞争的主要出路。这里,有远见的企业应当坚持走质量效益型的路,那怕忍着暂时的阵痛,也要在几何结构参数、材质、制造工艺、使用技术方面,进行新的技术投人。尊重科学,尊重人才,在技术上精益求精,企业才能实现财源茂盛,进入质量、效益的良性循环。图14所示,是锥孔经过热喷涂处理的φ40 mm《金龙》《飞龙》牌新型钎头,与旧式锥体连接的老一字钎头和瑞典、芬兰小直径钎头的外形比较。应当说精心制作的国内名牌钎头,不但能给我国采掘工业带来良好的社会经济效益,也必定能在国际竞争中显现出新的活力。相反,偷工减料,在技术上倒退,就无异于饮鸩止渴。图15所示,是产品质量倒退的例子。现在还在生产旧式锥体连接老一字型钎头或劣质、低价矮马蹄形钎头的钎具厂,终将陷人生产愈多、亏损愈多、给国家造成损失越大的尴尬局面。国内外锥体连接小钎头消耗量很大,我们在这方面的技术又最为成熟,所需新的资金和技术投入不多。因此,以优质锥体连接小钎头大量供应国内外市场,将是我们为国家作出新贡献的重要领域。为此目的,我们认为有下述10件比较紧迫的事,必须立即动手去做①严格参照IS01718-1991标准,修订好我国锥体连接钎头和钎杆的国家标准CB6480、CB6481;②加强国家和行业监督,以新型锥体连接取代旧式锥体连接;以精车或精磨钎梢工艺,取代锻制钎梢工艺;同时大力推广使用DY-1型滑锤式卸钎器,逐步淘汰手锤砸打卸钎;③推广小钎头超音频单支焊接技术;④钎头钢体以优质空冷合金钢,取代普通碳素结构钢,并选用经过加压烧结的优质凿岩合金片齿和优质焊料;⑤采用全机械切削或精锻的钢体成型工艺,确保钎头内外表面的几何精度;⑥制订和实施严格的配片(齿)和固片(齿)工艺;⑦严格钎头的细部参数修磨完善“三喷”(喷砂、锥孔喷涂软金属涂层、喷漆)设备,标刻产品永久标志,以提高产品内在和外观质量;⑧改进产品包装;⑨建立常备试钻队伍,每批外销产品,实施先打(室内或现场均可)后卖的制度,以求万无一失;⑩作好样本宣传和钎具专业技术服务与外语人才的培训工作,以加强营销和售后服务力量。

产品的竞争,归根到底是人才的竞争。在我国凿岩钎具工业现代化波澜壮阔的历史进程中,在大规模的群众性科学实验和生产实践中,必将不断涌现出各个方面的灿烂群星。他们的光荣业绩,必将为华夏文明增添新的光彩。航路已通,曙光在前。通过不断促进科技进步和调整生产关系,我们必将在中华民族全面复兴的21世纪,迎来我国钎钢钎具工业全面腾飞的新纪元。

相关资讯

暂无数据