15

2025

-

08

极坚韧岩石用中小钎头

提出了极坚韧岩石条件下中小钎头硬质合金片(齿)设计的单片(齿)承载效应原理,据此设计的专用小钎头在泸沽铁矿极坚韧富铁矿石的攻关试验中取得了好成绩

四川泸沽铁矿以矿石特富和特别坚硬而闻名全国。从1982年准备转入地下开采始至1984 年底为止,全国近20家钎具厂和科研单位到该矿试验,以一号矿体的208穿脉为代表各类直径为40mm左右的小钎头的总平均寿命仅0.66m,其中瑞典Fagersta Secoroc公司∅38 十字形钎头的平均寿命为0.56m,日本三菱公司∅44十字形钎头寿命为1.75m,除个别的为初期脱片或钢体损坏失效外,几乎全部为早期碎片,碎齿而报废。如果钎头寿命只能保持这种水平,则此富铁矿将因开采成本过高而失去开发价值。

为此,泸沽铁矿与武汉地质学院和中南工业大学共同签署了小钎头科研攻关合同,攻关指标为4.5m,验收标准为208穿脉指定的极坚韧富铁矿石段,左帮3点右帮1点,共20个钎头的平均寿命值。我们按单片(齿)承载效应原理设计了∅40 一字形和∅42三刃形钎头,试钻取得了好成绩。

一、钎头的单片(齿)承载效应

在极坚韧岩石中,钎头硬质合金齿刃部应力值增高是导致早期碎片的原因。如何提高钎头硬质合片齿的抗冲击载荷能力,是解决问题的关键所在。为此,我们在尽可能地改善材料性能的同时,从改进钎头几何结构参数出发,综合制定了攻关方案。

首先分析一下钎头破岩的初期过程。由于高频冲击和转钎的作用,在每次冲击应力波到来之前,钎头刃部与孔底岩石总是局部接触的当应力波前沿到来后,与钎刃接触的岩石很快被击溃,使刃部与岩石的接触逐渐趋于均匀。然而,在极坚韧岩石中,由于岩石强度很高,使初始接触和接触均匀化后的应力幅值急剧上升导致合金强度不够而碎裂。试验中部分钎头常常刚开眼便发生碎片、碎齿。由于冲击作用往往集中在钎头的某一刃(齿)上,所以,有必要提高钎头硬质合金的单片(齿)承载能力。

如果把钎头冲击岩石的作用反过来看,并且仅考虑几何结构参数的改进,那么,这里需要讨论的就是砸碎钎头硬质合金片(齿)的临界冲击功与合金片(齿)几何形状、截面尺寸和体积大小的关系。

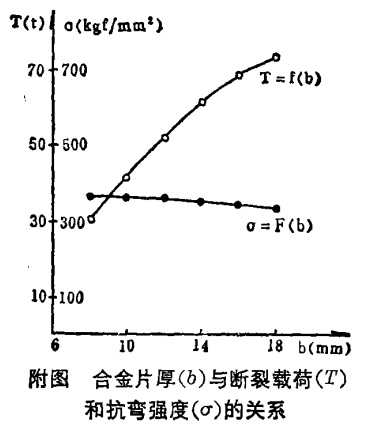

硬质合金与岩石同属于脆性材料,其砸碎情况可以大致类比。岩石砸碎时产生的新表面所需之能量,一般认为,符合黎金格定律,即冲击功增大时新生的表面积将按比例地增加。有试验表明,产生单位新表面所需的能量是一定的。因此,可以认为,合金片(齿)抗冲击载荷能力的大小与其单片或单齿体积(或横截面积)的大小成正比。这一现象,我们称之为单片(齿)承载效应。上述结论已为不同合金片厚的弯曲破坏实验所证实(附图)。

二、极坚韧岩石专用钎头的特征

(一)几何特征

根据上述单片(齿)承载效应原理可以推断:在极坚韧岩石和重型负载凿岩条件,钎头单个合金片(齿)的体积应当加大,即合金片(齿)应当加厚(粗)加高。

实践表明,普通小直径(∅40±)钎头采用8、10mm的片厚或齿径,不能适应极坚韧岩石而遭早期碎片、碎齿的厄运。一字形钎头将合金片厚增加至 14~16mm,三刃形钎头将片厚增加至13~15mm,配合选用优质矿用硬质合金,可以实现正常报废,使残留刃≤10mm。

由于在极坚韧岩层中钻速较慢,岩粉很细一般排粉较容易,主要矛盾在于提高钎头的坚固性以延长钎头使用寿命。因此,可以适当削弱排粉性能,而增加钎头的相对翼厚值和钢翼厚度,从而增强钎头钢体夹持合金片的能力。同时,还需选用优质合金钢和先进的固片(齿)与热处理工艺,使钢体硬度值保持在ΗRC38~45。

为了防止偏心撞击和崩刃掉角,一字和三刃形钎头均应设计成弧形刃面,刃弧半径应较一般硬脆岩石的为小,一字形钎头可取 80~100mm,三刃形钎头可取120~140mm。刃面应保持起始刃宽0.5~1.0mm;刃尖应有1~2mmx45°的倒角;钎头刃角不宜过钝仍以 110°为宜。

由于钎头工作中合金片(齿)的高度是变化的,更由于增加片厚、齿径有利于提高钎头冲击能量的传递效率和保径能力,因而适当增加片厚和齿径是适应极坚韧岩石的主要对策。而合金片(齿)的高度,应在受片厚、齿径值制约的允许残留刃齿高的基础上,按照直径与片高等强度报废的原则予以确定。

(二)硬质合金材质特征

从合金材质方面讲,极坚韧岩层既要求合金有很高的抗破裂强度和韧性,又要求具有很高的硬度和耐磨性。目前,我国采用真空烧结的低钻粗晶粒矿用合金,抗弯强度可达294MPa以上。实践表明,泸沽铁矿极坚韧富铁矿石不宜采用过高的钴含量来提高合金片(齿)的强度和韧性,确实可以通过调整合金片(齿)的几何结构参数来提高其抗破断能力。这是因为该矿石的正面磨蚀性极大,若钴含量过高,合金的硬度和耐磨性将下降,使钎头磨次进尺太低,不但操作不便而且也难以获得较高的寿命指标。保持钴含量为10~11%,硬度ΗRA≥87.5,抗弯强度σ≥294~392MPa,良好的致密度和金相组织,再配之以科学的固片(齿)工艺和使用技术(控制磨钝刃宽≤4mm,实行合理修磨),那末,实现正常报废和较高的寿命指标是完全可能的。在此基础上,进一步对钴含量为7~12%的合金片(齿)作热等静压处理,已证明是可以更大幅度地提高其物理机械性能和钎头寿命。

三、试验情况与结论

1986年4~5月,在泸沽铁矿208穿脉的极坚韧富铁矿石中,用7655 型凿岩机进行小钎头第二轮攻关试验,工作风压约6atm。试结果如下。

1.按传统的单位刃长或齿面冲击功原理,以增加球齿钎头齿数、降低每齿冲击功为目的而设计的两个中∅43七齿球齿钎头,在试验中未收到预期的效果。在右帮寿命为0.87m,左寿命为3.33m,均为边齿早期碎裂报废。

2.按单片(齿)承载效应原理设计的金龙牌∅40 专用一字形以及∅42三刃形和混合六齿球齿钎头,早期碎片(齿)现象有了明显改善。球齿钎头在 208穿脉左帮最高寿命达12.29m,创造了该矿球齿钎头寿命的最高纪录。三刃形钎头左帮2只平均寿命为11.10m。专用一字形钎头左帮2只平均寿命为21.46m,左帮2只、右帮5只的平均寿命为为10.04m,为攻关指标的2.38倍,出现了正常报度的好现象。

3.成探牌∅40专用一字形钎头与国外钎头的工况比较:前者的左帮寿命达22.80m/6次,右帮寿命达10.15m/9次,均正常报废;瑞典∅38 十字形钎头右帮寿命为0.28m/1次;日本三菱∅44 十字形钎头右帮寿命为1.75m/2次,均早期碎片报废。

4.成探牌∅40 特重型马蹄一字形钎头的合金片采用中南工业大学粉冶厂专门试制的区610合金,并经过热等静压处理,直径x片高x片厚=40x18x14mm,刃弧半径为100mm。其右帮5只平均寿命为16.33m/8.8次,为攻关指标的3.63倍;最高寿命达20.26m/11次;平均磨次进尺为1.86m/次;平均纯钻速为17.40m/min;正常报废率为 100%。

通过这次试验,得出如下结论:

1.运用单片(齿)承载效应原理设计的钎头,对于极坚韧岩石有更好的适应性。由于一字、三刃形钎头有比十字,球钎头更能充分体现单片(齿)体积(截面)效应原理的几何、工艺使用和受力条件,在材料性能没有数量级的较大变化和普遍使用风动凿岩机的现阶段,它们将成为延长极坚韧岩石中钎头总平均寿命的最佳的小钎头品种,而且还有可能扩大它们在中直径钎头方面的应用范围。

2.实践表明,某些国际钎具公司宣称的“球齿钎头将取代片状合金钎头”的观点,以及瑞典钎头产品目录中淘汰了一字形钎头的作法,是值得重新反省的。泸沽铁矿的试钻,在一个重要领域内为一字形恢复了名誉,当然,这已不是传统意义上的一字形钎头了。话虽如此,但在大幅度提高硬质合金物理机械性能(如对合金片齿进行热等静压处理)和急需提高钎 头 的磨次进尺条件下,于极坚韧岩层中应用十字和球齿钎头的前景依然是光明的。

上一篇

上一篇

相关资讯

暂无数据